Ansatz zur Zustandsbeschreibung technischer Bauteile - Prognose der Restnutzungsdauer basierend auf zeitdiskret erfassten Bauteilzuständen mithilfe mobiler Sensorik

Dieser Beitrag beschreibt eine Herangehensweise für eine Predictive Maintenance-Lösung, bei der die Bauteilabnutzung technischer Systeme mithilfe eines Sensorik-Toolkits erfasst und mittels eines Prognosetools überwacht wird. Die Sensorik als auch das Prognosetool müssen flexibel ausgelegt sein, damit sie zielführend an unterschiedlichen technischen Systemen einsetzbar sind. Die Zustandsbestimmung der Bauteile erfolgt dabei nicht kontinuierlich, sondern basierend auf zeitdiskreten Messungen. Anhand der aufgenommenen Daten wird über ein Prognosemodell die wahrscheinliche Restnutzungsdauer der Bauteile prognostiziert. Für die Erstellung der Prognose dient ein Machine Learning Tool, welches mit historischen Abnutzungsverläufen trainiert wird. Die Trainingsdaten werden durch statistische Versuche erfasst, in denen die Einflussgrößen und charakteristische Verläufe verschiedener Abnutzungsarten identifiziert werden. Als Grundlage für diesen Beitrag dienen Untersuchungen an einem Rolltor, die im Rahmen des „LongLife“ Projekts durchgeführt wurden, das vom Bundesministerium für Bildung und Forschung gefördert wird. Das Forschungsvorhaben ist der Fördermaßnahme „Ressourceneffiziente Kreislaufwirtschaft – Innovative Produktkreisläufe“ (ReziProK) zugeordnet und hat eine Laufzeit von 36 Monaten.

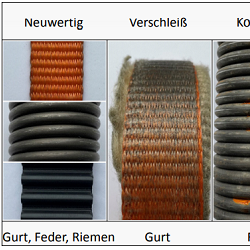

Technische Systeme basieren auf dem Zusammenspiel ihrer Bauteile, die über ihre Nutzungszeit Abnutzungen erfahren. Die Lebensdauer eines Systems ist i. d. R. durch die Lebensdauer seiner Bauteile bedingt. Die Bauteillebensdauer wird basierend auf den betrieblichen Belastungen, die oftmals durch Erfahrungswerte ergänzt werden, nach entsprechenden Auslegungsvorschriften und Richtlinien (DIN, VDI etc.) ausgelegt. Die Rahmenbedingungen und Störeinflüsse in der Nutzungsphase führen häufig zu nicht planbaren Abnutzungen von Bauteilen, die zu einer Funktionseinschränkung und Beendigung der Nutzungsdauer führen können. Dies erfordert eine Überwachung des Bauteilzustands im Betrieb, um die reale Restnutzungsdauer näherungsweise zu bestimmen. Während einige Bauteile die betriebsbedingten Belastungen möglicherweise unbeschadet ertragen, können sie bei anderen Bauteilen zum Ausfall führen. Dies führt zu direkten Konsequenzen für das übergeordnete System (Maschine, Anlage etc.). Bei der Überwachung eines technischen Systems ist der Fokus auf die funktions- und ausfallkritischen Bauteile zu legen. Funktionskritisch bedeutet, dass das Bauteil für die Funktionalität des Systems unabdingbar ist, während ausfallkritisch sich auf den Umstand bezieht, dass die Nutzungsdauer des Bauteils im System erfahrungsgemäß begrenzt ist. Langzeittests beim Rolltorhersteller haben in dem Kontext ergeben, dass bspw. die Metallfedern, der Zahnriemen und die Haltegurte primär für einen Ausfall verantwortlich sind (Bild 2).

Bild 1: Unterscheidung von Abnutzungsarten [2].

Ein Ziel von Predictive Maintenance besteht darin, die Nutzungsdauer von technischen Systemen zu maximieren. Dies wird ermöglicht, indem einzelne Bauteilzustände erfasst und bewertet werden, wodurch Instandhaltungsmaßnahmen frühzeitig geplant und Bauteile rechtzeitig vor ihrem Ausfall ausgetauscht werden können. Zugleich wird ein verfrühter Bauteilaustausch vermieden, der zu einem erhöhten Ressourcen- bzw. Materialverbrauch führt. Die Zustandserfassung erfolgt durch die Erhebung physikalischer Messwerte mittels Sensoren, die an oder in der Nähe der zu untersuchenden Bauteilen angebracht werden. In Predictive Maintenance-Ansätzen kommen hierfür häufig festinstallierte Sensoren zum Einsatz, die in den zu überwachenden Systemen integriert sind. Der hier vorgestellte Ansatz ermöglicht hingegen eine sensorgestützte Zustandsbestimmung technischer Systeme, die über keine integrierte Sensorik verfügen. Das wird durch die Verwendung eines flexiblen und mobilen Sensorik-Toolkits ermöglicht. Dieser Ansatz ist bspw. für technische Systeme geeignet, bei denen die Integration von Sensoren wirtschaftlich unvorteilhaft ist. Zudem kann die Einführung von Predictive Maintenance-Konzepten für bestehende technische Systeme erleichtert werden, da die nachträgliche Integration von Sensoren vermieden werden kann. Zusätzlich zu den erfassten Messwerten bedarf es eines einfach anpassbaren Prognosetools für die tatsächliche Bestimmung der Bauteilrestnutzungsdauern. Hierfür wird ein Machine Learning-Ansatz entwickelt, der die Abnutzungsvorgänge von verschiedenen technischen Systemen erfasst und darauf basierende Prognosen erstellt.

Auslegung von Systemkomponenten

Bestimmte Bauteile werden von ihren Herstellern mit normierten und somit vergleichbaren Lebensdauerangaben versehen. Wälzlager werden bspw. mit einer nominellen Lebensdauer in Millionen Umdrehungen versehen, die von einem bestimmten Anteil (z. B. 90 %) einer genügend großen Menge gleicher Lager erreicht oder überschritten wird, bevor erste Anzeichen einer Werkstoffermüdung auftreten. Die Auslegung der meisten anderen Bauteile erfolgt durch die Bestimmung eines Sicherheitsbeiwerts der angibt, in wieweit die Bauteile mit den vorgegebenen Belastungen von zulässigen Werkstoffkennwerten entfernt sind. Anschließend werden die Bauteile in technischen Systemen verbaut, und allgemeine Funktionstests beschließen eine Auslegung. Eine genaue Bestimmung der Lebensdauer von Anlagen oder Maschinen kann über Langzeittests erfolgen.

Vorgehensmodell zur Zustandsbestimmung

Die Prognose der Restnutzungsdauer von Bauteilen technischer Systeme erfordert die Bestimmung ihres aktuellen Zustands, anliegender Belastungen und vorherrschenden Umgebungseinflüsse. Entsprechend wurde der Ansatz entwickelt, über Bauteilbelastungen, Abnutzungsarten sowie die Identifizierung und Überwachung relevanter Parameter eine indirekte Zustandsbeschreibung umzusetzen.

Lastzyklen von Bauteilen

Belastungen von Bauteilen im Betrieb sind selten konstant. Sie treten meist dynamisch und zeitabhängig ohne feste Reihenfolge (z. B. als schwingende Belastung) auf. Bei der Lebensdauerbetrachtung können Lastkollektive über die Schadensakkumulationstheorie von Palmgren und Miner bei der Lebensdauerbetrachtung einfließen. Diese besagt, dass Belastungsstufen die höher als die Dauerfestigkeit sind zur Abnutzung des Bauteils führen [1].

Bild 2: Darstellung der kritischen Bauteile im neuwertigen Zustand und nach Eintritt der

beschriebenen Abnutzungsarten.

Klassifizierung von Abnutzungsarten bei Bauteilen

Zu Beginn seiner Lebensdauer weißt ein technisches System eine bestimmte Leistungsfähigkeit auf. Diese basiert auf der stofflich-technischen Beschaffenheit, welche wiederum auf physikalischen, chemischen und anderen Merkmalen beruht. Durch Prozessbedingungen, Umgebungseinflüsse und außergewöhnliche Einwirkungen wird die Leistungsfähigkeit der Anlage beeinträchtigt, wobei von technischer Abnutzung gesprochen wird [2]. Eine Unterteilung der Abnutzungsarten von Bauteilen kann Bild 1 entnommen werden.

In dem vorgestellten Beitrag werden ausschließlich die regulären Abnutzungen betrachtet, da diese im Gegensatz zu den außergewöhnlichen, zufallsbedingten Abnutzungsvorfällen einer messbaren Verteilung zuzuordnen sind und durch Merkmale bemessen bzw. frühzeitig detektiert werden können. Verschleiß bezeichnet den fortschreitenden Materialverlust an der Oberfläche eines festen Körpers, hervorgerufen durch mechanische Ursachen. Korrosion bedeutet die Zerstörung der Werkstoffoberfläche durch chemische oder elektrochemische Reaktion mit seiner Umgebung. Die Materialermüdung beschreibt die Minderung der Werkstofffestigkeit in Abhängigkeit der Größe und Richtung ständig wechselnder Beanspruchung. Die inneren Vorgänge im Werkstoffgefüge eines Bauteils, die unabhängig von seiner Beanspruchung erfolgen und zur Abnutzung führen, fallen unter die Bezeichnung Alterung. Für die Ermittlung des Ist-Zustands eines Bauteils, welches bereits Lastzyklen ausgesetzt war, müssen die ggf. vorgefallenen technischen Abnutzungen betrachtet werden (Bild 2).

Die generische Betrachtung von technischer Abnutzung bildet die Basis einer Zustandsbeschreibung, die unabhängig von der Bauteilart ist. Demnach ergibt sich der Ist-Zustand eines Bauteils grundsätzlich aus dem neuwertigen Zustand abzüglich der Summe der beschriebenen Abnutzungen.

Identifizierung relevanter Einflussgrößen

Für jede der vorgestellten Abnutzungsarten lassen sich unterschiedliche Einflussgrößen identifizieren, welche zur Bauteilabnutzung beitragen. Mithilfe der statistischen Versuchsplanung (Design of Experiments) können bereits bekannte Einflussgrößen in Versuchen gezielt eingebracht werden, während andere Einflussgrößen erst mithilfe von Versuchen zu identifizieren sind. Bei den Versuchen wird die Frage beantwortet, welche Wirkungsart und Wirkungshöhe die Einflussgrößen auf das Ergebnis, d. h. die Bauteillebensdauer haben. Im Vorfeld wird das zu untersuchende System abgegrenzt und festgelegt, welche potenziellen Einflussgrößen innerhalb des Systems liegen und im Versuch gezielt verändert werden können [3-4].

Beispielsweise wurden für die Lebensdauerbestimmung von Zahnriemen von einem Hersteller u. a. die Temperatur, Riemenlänge, Zahnradgröße, Vorspannung, Drehzahl und Nennbelastung als wesentliche Einflussgrößen identifiziert [5].

Bei der Auswertung der Versuche werden die Auswirkungen der Einflussgrößen und ihre Wechselwirkungen auf die Bauteilabnutzung sowie die Restlebensdauer untersucht und quantifiziert. Die Zusammenhänge geben Auskunft über die Art und Intensität der Abnutzung, in Abhängigkeit von der Intensität der Einflussgröße. Zudem werden die Merkmale festgehalten, anhand derer die Einflussgrößen und ihre Auswirkungen identifiziert werden können. Hierbei lässt sich eine Gleichung aufstellen, die zwar nicht die zugrundeliegenden physikalischen Vorgänge erklärt, jedoch die Zusammenhänge darstellt.

Sensorik zur Überwachung der Einflussgrößen

Die Merkmale der zuvor identifizierten Einflussgrößen werden als Messgrößen erfasst. Die Änderungen der erfassten Messgrößen lassen sich direkt oder indirekt auf eine Abnutzung der Bauteile zurückführen. Beispielsweise kann die steigende Intensität einer Messgröße (z. B. Temperatur) auf eine steigende Abnutzung (z. B. Materialabtrag durch Reibung) an einem Bauteil hindeuten.

Für den Ansatz der temporären Messungen ohne festinstallierte Sensoren, wird ein Sensorik-Toolkit entwickelt, dessen Sensoren flexibel und nicht-invasiv an bzw. in der Nähe von kritischen Bauteilen verschiedener technischer Systeme zeitweise angebracht werden. Die physikalischen Größen, die mithilfe der Sensoren erfasst werden, sind auf die jeweiligen Maschinenelemente anzupassen, sodass verschiedene Arten von technischen Systemen untersucht werden können. Um den Abnutzungsgrad und damit die Restlebensdauer der Bauteile aus den erfassten Messgrößen zu bestimmen, ist zusätzlich die Anwendung eines Prognosemodells erforderlich [6].

Ansatz für ein Prognosemodell

Die Bestimmung der Bauteilrestlebensdauern soll auf Basis der Bauteildaten und den bekannten Zusammenhängen bzgl. der Abnutzung innerhalb eines technischen Systems erfolgen. Zudem werden Prognosen potenzieller Abnutzungsverläufe miteinbezogen. Hierfür ist die Analyse und Auswertung der erfassten Daten notwendig. Diese werden, gemäß dem hier vorgestellten Ansatz, nur während eines begrenzten Zeitraums erhoben. Das Modell leitet den Ist-Zustand aus den erfassten Daten des zu untersuchenden Systems als auch aus den zuvor identifizierten Einflussgrößen ab. Damit die Bestimmung der Bauteilrestlebensdauer möglichst genau erfolgen kann, müssen zudem die Lastzyklen berücksichtigt werden. Dabei beeinflusst die aktuelle Belastung der Bauteile den weiteren Abnutzungsverlauf. Die Restnutzungsdauer wird als ein Zeitintervall angegeben, um die frühzeitige Planung von Instandhaltungsmaßnahmen zu ermöglichen. Dadurch wird der Ausfall kritischer Bauteile und den damit einhergehenden Systemausfall verhindert. Bild 3 veranschaulicht das beschriebene Vorgehen des Prognosemodells.

Bild 3: Mögliches Vorgehen des Prognosemodells zur Bestimmung der Restnutzungsdauer.

Machine Learning-Ansatz basierend auf dem Prognosemodell

Machine Learning ist ein Teilbereich der künstlichen Intelligenz (KI) mit dem Fokus auf selbständiges Lernen. In Bild 4 ist der Ansatz des Supervised (Überwachtes) Machine Learning für die Bestimmung der Restnutzungsdauer kritischer Bauteile dargestellt [7]. Den Datenbestand für das Anlernen des Modells liefert die ausgewählte Sensorik, die den Zustand der Bauteile in regelmäßigen Abständen erfasst. Die eingesetzten Algorithmen identifizieren Zusammenhänge und unbekannte Muster aus den vorliegenden Datenbeständen. Durch das erlangte Wissen bezüglich der Abnutzung von Bauteilen ist die Bewertung der Ergebnisse möglich und damit eine Qualitätskontrolle des Modells gewährleistet. Das Modell ist in der Lage den erfassten Zustand der Bauteile zu bewerten und eine Restlebensdauer zu prognostizieren.

Bild 4: Supervised Machine Learning für die Bestimmung der Restlebensdauer der Bauteile

Zusammenfassung

Dieser Beitrag beschreibt einen Predictive Maintenance-Ansatz für die Lebensdauerbestimmung von Bauteilen in technischen Systemen. Als Grundlage hierfür werden Lastzyklen und unterschiedliche Bauteilabnutzungsarten betrachtet. Anschließend erfolgt in statistischen Versuchen eine Untersuchung der Bauteilabnutzung, anhand derer die für die Abnutzungen relevanten Einflussgrößen und deren Merkmale identifiziert werden. Die Erfassung der relevanten Merkmale an den zu überwachenden Bauteilen findet nicht kontinuierlich durch festinstallierte Sensoren statt, sondern durch zeitdiskrete Messungen mit einem flexiblen Sensorik-Toolkit. Zur Bewertung der Restlebensdauer wird ein Machine Learning-Prognosemodell eingesetzt, welches über Wissen bzgl. der Abnutzungsmerkmale, deren Wirkung und Wechselwirkungen verfügt. Das Prognosemodell ermittelt die wahrscheinliche Restlebensdauer der Bauteile, wodurch frühzeitig Instandhaltungsmaßnahmen geplant werden können.

Beitrag als pdf herunterladen

Schlüsselwörter:

Restlebensdauer, Predictive Maintenance, Lastzyklen, Abnutzung, Prognosemodell, Machine LearningLiteratur:

[1] Steinhilper, W.; Sauer, B.: Konstruktionselemente des Maschinenbaus 2, 7. Auflage. Berlin Heidelberg 2012.

[2] Zhang, S.: Instandhaltung und Anlagenkosten. Wiesbaden 1990.

[3] Schiefer, H.; Schiefer, F.: Statistik für Ingenieure. Wiesbaden 2018.

[4] Siebertz, K.; van Bebber, D.; Hochkirchen, T.: Statistische Versuchsplanung, 2. Auflage. Berlin Heidelberg 2017.

[5] Walther Flender GmbH: Exakt kalkulierbare Lebensdauer von Zahnriemenantrieben mit L.E.A.N Drive. URL: www.walther-flender.de/ de/lean-drive-lebensdauerberechnung, Abrufdatum 12.11.2020.

[6] Bender, A.: Entwicklung eines Condition Monitoring Systems für Gummi-Metall-Elemente. In: Verlagsschriftenreihe Des Heinz Nixdorf Instituts 369 (2017), S. 347-358.

[7] Susmita, R.: A Quick Review of Machine Learning Algorithms. In: International Conference on Machine Learning, Big Data, Cloud and Parallel Computing (2019), S. 35-39.