Die Digitalisierung der Textilproduktion - Entwicklung und Einsatz Experimentierbarer Digitaler Zwillinge

Die Entwicklung von Textilprodukten ist mit hohem Material-, Zeit-, Personal- und Kostenaufwand verbunden. Bisher ist der Entwicklungsprozess geprägt von einer empirischen Vorgehensweise, die auf dem Knowhow langjähriger Fachkräfte beruht. Dieses Expertenwissen ist kaum dokumentiert und damit nicht beliebig abrufbar und reproduzierbar. Aufgrund des Fachkräftemangels und der Altersstruktur der Beschäftigten in der Textilbranche ist der langfristige Wissenstransfer gefährdet. Eine verlässliche Dokumentation der Prozesse durch digitale Zwillinge würde dem entgegenwirken. Der vorliegende Beitrag beschreibt die Entwicklung Experimentierbarer Digitaler Material-(EDMZ) und Prozesszwillinge (EDPZ) sowie deren Einsatz zur Realisierung eines digitalen Produktentwicklungsprozesses, was die Ramp-Up-Phase beschleunigt und die Entwicklungskosten um bis zu 60 % reduzieren kann.

Die Entwicklung von Textilprodukten besteht aus zwei sich gegenseitig beeinflussenden Bereichen: der Designentwicklung und der technischen Produktentwicklung. In der Designentwicklung liegt der Fokus auf den optischen und haptischen Eigenschaften des Textils wohingegen die technische Entwicklung sowohl die Konstruktion des Textils als auch die Prozessparameter umfasst. Die Besonderheit der Textilindustrie ist, dass Designparameter wie Muster und Haptik meist einen direkten Bezug zur Konstruktion des Textils (z. B. Bindung, Flächengewicht) und den Prozessparametern (z. B. Fadenspannung, Polhöhe) aufweisen. Bisher basiert dieser empirisch gestützte Entwicklungsprozess auf dem Knowhow langjähriger Fachkräfte. Dieses meist nicht dokumentierte Expertenwissen steht somit als Folge des demografischen Wandels nicht jederzeit zur Verfügung. Es droht aufgrund der in der Textilbranche vorherrschenden Altersstruktur (52 % der Beschäftigten sind älter als 50 Jahre) langfristig verloren zu gehen [1]. Für Hersteller textiler Bodenbeläge bedeutet dies eine besondere Herausforderung, da diese zum einen bei langlaufenden Produkten eine konstante Produktqualität trotz Veränderungen der lieferbaren Rohstoffe/Halbzeuge sicherstellen müssen. Zum anderen besteht dennoch die Erwartung, durch das Aufgreifen aktueller Modetrends neue Produkte zu designen und damit Kaufanreize zu generieren.

Zu beiden Herausforderungen bietet Digitalisierung, als Megatrend, den produzierenden kleinen und mittleren Unternehmen (KMU) der Textilindustrie eine Reihe von Möglichkeiten, mit denen sie das Erfahrungswissen dokumentieren können. Aus den dann verfügbaren Daten können KMU neue Erkenntnisse ziehen und diese zielführend einsetzen. Das Ziel ist eine beschleunigte Adaption an variierende Eigenschaften der Vorprodukte sowie variierende Produktdesigns und eine schnelle Stabilisierung von Prozessen, speziell beim Einsatz recycelter Materialien. Dadurch werden wiederum der Ausschuss und der Ressourceneinsatz reduziert und somit die Prozesseffizienz – auch bei kleinen Losgrößen [2] – gesteigert.

Digitale Zwillinge können dazu beitragen, Erfahrungswissen und Ereignisse aus verschiedenen Bereichen von Unternehmen zu dokumentieren und in anderen Bereichen des Unternehmens oder des Wertschöpfungsnetzwerks nutzbar zu machen. Das Entscheidende ist, die Perspektive auf die aggregierten Daten entsprechend dem Bedarf auszurichten.

Bild 1: Zusammenspiel der Experimentierbaren Digitalen Zwillinge in der Produktentwicklung.

Digitale Zwillinge in der Produktentwicklung

Im folgenden Abschnitt werden die für den Beitrag wesentlichen Konzepte Digitaler Zwilling, Experimentierbarer Digitaler Zwilling sowie Digitaler Material- und Prozesszwilling kurz beschrieben und voneinander abgegrenzt, bevor die Herausforderungen und Potenziale von digitalen Zwillingen in der Entwicklung textiler Bodenbeläge dargelegt werden.

Digitale Zwillinge (DZ) sind virtuelle digitale Repräsentanten physischer Assets (z. B. Maschinen, Gebäude, Material, Produkt) oder realer Subjekte (z. B. Menschen). Sie beschreiben den aktuellen Zustand ihres realen Zwillings über Metadaten, digitale Modelle und Betriebsdaten, prognostizieren sein Verhalten und integrieren ihn über Kommunikationsschnittstellen in das Internet der Dinge, Dienste und Personen. Wie in [3] und [4] beschrieben erweckt ein virtuelles Testbed DZ zum Leben, macht sie ausfühbar, experimentierbar und integrierbar. Die Bezeichnung Experimentierbare Digitale Prozesszwillinge (EDPZ) wir hier genutzt, um digitale Repräsentationen von konkreten Maschinen mit all ihren für den Prozess relevanten Eigenschaften abzubilden und zu beschreiben. Bei dem hier eingesetzten EDPZ für den Tuftingprozess handelt es sich um ein umfassendes digitales Modell einer Tuftingmaschine. Dieses Modell ermöglicht die Simulation kinematischer Zusammenhänge, Einstellungen und deren Auswirkungen auf das Maschinenverhalten und gibt Hinweise zur zielgerichteten Einstellung der Maschine für ein vorgegebenes Produkt. Ergänzend zum EDPZ beschreiben Experimentierbare Digitale Materialzwillinge (EDMZ) digitale Repräsentationen von konkreten (Roh-)Materialien sowie daraus hergestellte Halbzeuge und Produkte. Die Modellierung von Material- und Produkteigenschaften im EDMZ sowie die Kombination mit dem EDPZ, wie in Bild 1 dargestellt, ist der erste Schritt in Richtung digitale Produktentwicklung.

In dem hier zugrundeliegenden Anwendungsfeld – Entwicklung textiler Bodenbeläge – ist das Entwicklungsziel die Optimierung der Produktqualität. Dadurch liegt der Fokus insbesondere auf der technischen Produktentwicklung. Bei der technischen Produktentwicklung von Tuftingprodukten haben speziell die nachfolgend erläuterten Einflussfaktoren einen großen Einfluss auf den Erfolg.

a) Kleine Losgrößen und hohe Umrüstkosten

Die deutsche Textilindustrie konnte sich durch hoch innovative und spezialisierte Produkte bereits Märkte jenseits von Massenware für Bekleidung und Heimtextilien erarbeiten. Jedoch stellen immer kleiner werdende Losgrößen in Verbindung mit hohen Kosten für die Umrüstung und Einrichtung der Textilmaschinen eine enorme Herausforderung dar. Die Implementierung des EDMZ ermöglicht eine effiziente wirtschaftliche Produktentwicklung und die gezielte Vorhersage der zu erwartenden Produkteigenschaften. Damit werden Umrüstkosten insbesondere durch eine beschleunigte Anlaufphase reduziert und kleine Losgrößen wirtschaftlich.

b) Personalfluktuation und Fachkräftemangel

Wie in vielen Branchen wird das über Jahrzehnte erarbeitete Wissen der Fachkräfte auch in der Textilindustrie oft nur mündlich weitergegeben. Die EDMZ bündeln Erfahrung und Expertenwissen, womit sie in digitaler Form abrufbar und reproduzierbar sind. Damit ist gezielte und innovative Produktentwicklung auch für unerfahrene Fachkräfte möglich, da sie in Entwicklung und Produktion aktiv unterstützt werden. Dies beschleunigt auch die Einarbeitung neuer Fachkräfte.

c) Steigende Anforderungen an Produktqualität, Prozesskontrolle und Reproduzierbarkeit

Die Anforderungen an die Produktentwicklung und die daraus resultierende Produktqualität steigen durch neue gesetzliche Rahmenbedingungen, mit denen die hinsichtlich Gesundheit, Sicherheit und Ökologie relevanten Eigenschaften textiler Produkte zunehmend strenger bewertet werden. Durch EDMZ wird ein Beitrag zu einer stabileren, reproduzierbaren Produktqualität geleistet, da verfügbare Sensorsysteme zur Kontrolle der kinematischen Abläufe und von Material- und Produkteigenschaften eingebunden werden können.

d) Personal-, zeit- und materialintensive Produktentwicklung

Eine wirtschaftlichere Produktentwicklung ist nur mit schnellen und reproduzierbaren Einstellvorgängen, also einer effektiven und effizienten technischen Entwicklung, möglich. Durch die Verbindung aus EDPZ und EDMZ kann der Herstellungsprozess simuliert, die Gesamtheit an Produkteigenschaften vorhergesagt und mit den definierten Materialanforderungen verglichen werden. Dadurch wird eine erhebliche Verringerung der für die Produktentwicklung erforderlichen Personal-, Zeit- und Materialressourcen erzielt.

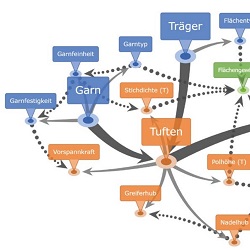

Bild 2: Ausschnitt aus der Knowledge Map zum Tuftingprozess.

Entwicklung Experimentierbarer Digitaler Zwillinge

Das im Projekt Ressource T-EXDIZ konzipierte Vorgehensmodell zur Entwicklung Experimentierbarer Digitaler Zwillinge baut auf der in [2] und [5] beschriebenen Methodik eines Materialdatenraums auf. Dabei findet zuerst eine umfassende Identifikation und Analyse aller Materialien und Prozessschritte entlang des betrachteten Prozesses statt, bei dem möglichst alle Parameter und Daten korrekt und vollständig erfasst werden. Die ermittelten Material- und Produkteigenschaften sowie Prozessparameter werden dann im digitalen Modell abgebildet. Die Relevanz der einzelnen Parameter wird dabei mithilfe von quantitativen und qualitativen Untersuchungen und in Kenntnis der physischen Prozesse belegt. Insbesondere die Zusammenhänge/Beziehungen zwischen Materialeigenschaften, Prozessparametern und den resultierenden Produkteigenschaften stehen dabei im Fokus. Ziel ist es, die Parameter für einen ressourceneffizienten Prozess bei gegebenen Material- und Produkteigenschaften zu identifizieren und zu strukturieren.

Zur Visualisierung des digitalen Modells werden grafische Darstellungen, sogenannte Knowledge Maps, genutzt. Damit kann ein umfassendes und gemeinsames Verständnis der identifizierten Parameter bei allen Beteiligten erzielt und die Abhängigkeiten der Parameter untereinander mit Domänenexperten erörtert werden.

In dem hier betrachteten Prozess des Tuftens, welcher in Bild 2 in stark vereinfachter Form und unter Auslassung vieler weiterer Parameter dargestellt ist, werden dazu die Input-Materialien Garn und Träger mit ihren Materialeigenschaften wie z. B. Garnfeinheit und -typ bzw. Flächentyp beschrieben. Da sich im Fachterminus Begriffe überschneiden, deren Werte jedoch nicht zwangsläufig identisch sind, wurden diese mit den Kürzeln (R) für Rohware, (P) für Produkt und (T) für Tuften ergänzt. Output des Prozesses ist die Rohware bzw. das Produkt mit seinen Eigenschaften wie Polhöhe und Flächengewicht. Der Tuftingprozess selbst wird charakterisiert durch Einstellparameter wie Stichdichte (T) und Polhöhe (T) aber auch durch die sich ergebenden Prozesseigenschaften wie Vorspannkraft. Die gepunkteten Pfeile zeigen Abhängigkeiten zwischen den Parametern an. So wird deutlich, dass das Flächengewicht (P) des finalen Produktes von vielen Eigenschaften beeinflusst wird, sowohl vom Prozess als auch von Garn, Träger und Rohware.

Die Parameteranalyse dient darüber hinaus vor allem der Komplexitätsreduktion und der Fokussierung des EDMZ auf die für den Prozess relevanten Parameter. Im hier betrachteten Tuftingprozess gibt es bekannte Zusammenhänge wie z. B. die funktionale Abhängigkeit des Flächengewichts eines gewebten Tuftingträgers von der Feinheit des verwendeten Garns sowie der Kett-/Schussfadendichte. Für diese bekannten Zusammenhänge zwischen Material-, Prozess- und Produktparametern gibt es bei der technischen Produktentwicklung bereits etablierte Lösungen. Mithilfe von Korrelations- und Clusteranalysen können darüber hinaus nichtfunktionale Zusammenhänge, z. B. die Abhängigkeit der Produktqualität von der Produktionsgeschwindigkeit, aber auch vermutete und unbekannte Zusammenhänge und Abhängigkeiten zwischen Material-, Prozess- und Produktparametern bestätigt bzw. ermittelt und genutzt werden.

Die entwickelten Knowledge Maps stellen die Basis für die Entwicklung des EDMZ als formale Ontologie – bestehend aus Klassen, Relationen und Regeln – dar. Das einer Ontologie zugrunde liegende semantische Modell ist in der Lage, die digitalen Zwillinge hinsichtlich Vollständigkeit und Integrität der Daten zu prüfen sowie mithilfe von Inferenzmechanismen erste Erkenntnisse zu ziehen und Lücken in der Datenbasis zu schließen. Bild 3 zeigt beispielhaft den Klassenbaum und die Definition der Klasse Tufting als eine Unterklasse von „Process“. Im Teilfenster darunter sind die Bedingungen aufgelistet, die einen allgemeinen Prozess zu einem spezifischen Tuftingprozess machen.

Als Ontologie ist das entwickelte semantische Modell des EDMZ für Personen verständlich und gleichzeitig maschinell auswertbar und verarbeitbar.

Bild 3: Ausschnitt aus dem semantischen Modell des EDMZ.

Einsatz Experimentierbarer Digitaler Zwillinge

Der entwickelte EDMZ für den Tuftingprozess ermöglicht die Transformation des auf einer empirischen Vorgehensweise und dem Knowhow langjähriger Fachkräfte basierenden Entwicklungsprozesses hin zu einem in großen Teilen digitalen Entwicklungsprozess. Dieser neue digitalisierte Entwicklungsprozess muss dabei zwei Anwendungsszenarien abdecken:

Zum einen muss er die Fachkräfte bei routinemäßigen Entwicklungstätigkeiten wie die Sicherstellung einer konstanten Produktqualität bei langlaufenden Produkten trotz Veränderungen der verfügbaren Rohstoffe/Halbzeuge unterstützen oder die Abschätzung von Prozessparametern für ähnliche (Neu-)Produkte und neue Produktvarianten ermöglichen.

Zum anderen soll er die Fachkräfte auch dabei unterstützen, innovative Produkte und Lösungen in den Randbereichen der Technologie hervorzubringen. Dabei werden die abgeschätzten Prozessparameter simulativ durch den EDPZ hinsichtlich der Produzierbarkeit verifiziert. Für deutsche und europäische Hersteller von Tuftingprodukten ist das zweite Anwendungsszenario von großer Bedeutung, das ihnen ermöglicht, neue innovative Produkte sowie neue Anwendungsfelder und Märkte zu adressieren. So wurde in Forschungsarbeiten die Eignung einer modifizierten Tuftingtechnologie zur Herstellung dreidimensionaler Strukturen für technische Anwendungen nachgewiesen, etwa für textile Wärmetauscher [6] und Bogensiebe [7]. Insbesondere in diesem Bereich werden vergleichsweise hochpreisige Rohstoffe eingesetzt, weshalb ein digitaler und ressourcenschonender Entwicklungsprozess einen Beitrag zur Wettbewerbsfähigkeit der deutschen und europäischen Textilindustrie darstellt.

Für die Zukunft ist die softwaretechnische Verknüpfung der beiden Digitalen Zwillinge (EDMZ und EDPZ) sowie die Erweiterung des EDMZ um ein Machine-Learning-Modul zur verbesserten Parameterabschätzung (Bild 1) vorgesehen. Damit wäre der komplette Tuftingprozess virtualisiert. Das so entstandene Simulationssystem mit beiden integrierten Experimentierbaren Digitalen Zwillingen bildet das Werkzeug, das in einem neu zu konzipierenden Produktentwicklungsprozess zum Einsatz kommen kann und eine virtuelle Produktentwicklung für Tuftingprodukte ermöglicht. Für die Tuftingindustrie bedeutet die virtuelle Produktentwicklung eine schnelle Stabilisierung der Herstellungsprozesse, auch beim Einsatz recycelter Materialien, eine Reduktion des Ausschuss und des gesamten Ressourceneinsatzes inklusive Personal-, Zeit- und Materialressourcen. Darüber hinaus senkt die Beschleunigung des Entwicklungsprozesses den Energieverbrauch in einer energieintensiven Branche. Damit bleibt der Produktionsstandort Deutschland und Europa wettbewerbsfähig, um qualitativ hochwertige Tuftingprodukte mit kurzen Lieferwegen herzustellen.

Dieser Beitrag entstand im Rahmen des Projekts „Datenunterstützte Effizienzsteigerung bei der Entwicklung textiler Produkte durch Experimentierbare Digitale Zwillinge am Beispiel des Tuftens (Ressource T-EXDIZ)“ 22002 N, das über die AiF im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung und -entwicklung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert wird.

Schlüsselwörter:

Digitale Zwillinge, virtuelle ProduktentwicklungLiteratur:

[1] SozioTex/RWTH Aachen: SozioTex – Neue Soziotechnische Systeme in der Textilbranche. Film. Aachen 2019. URL: www.soziotex.de/, Abrufdatum 10.05.2019.

[2] Ashino, T.: Materials Ontology: An Infrastructure for Exchanging Materials Information and Knowledge. In: Data Science Journal 9 (2010).

[3] Rossmann, J.; Schluse, M.: Virtual Robotic Testbeds: A foundation for e-Robotics in Space, in Industry – and in the Woods. In: The 4th International Conference on Developments in eSystems Engineering (DeSE). Dubai 2011.

[4] Rast, M.: Domänenübergreifende Modellierung und Simulation als Grundlage für virtuelle Testbeds. Dissertation. Aachen 2015.

[5] Matheis, H.; Wüstner, C.; Weinert, M.; Weiß, M.; Strangfeld, M.; Gaußer, T.: DITF Forschungsberichte, Virtualisierung im Innovationsprozess für designbasierte Konsumgüter aus formflexiblen Materialien. Abgeschlossenes IGF 19120 BG, DITF, FILK, IHD. Denkendorf 2019.

[6] Grau, G.: Digitaler Zwilling und digitaler Schatten im Herstellungsprozess von Implantaten aus Vliesstoffen. Vortrag auf den 34. Hofer Vliesstofftagen 2019. URL: www.hofer-vliesstofftage.de/geschuetzter/vortraege/2019-22-P.pdf, Abrufdatum 16.12.2020.

[7] Goetz, C.; Hanuschik, D.; Schröder, E.: Erweiterung des Anwendungsgebietes der Tuftingtechnik durch den Einsatz einer elektronisch gesteuerten Jerkerbarre (AiF 16678) TFI-Schriftenreihe 2013/98, Aachen, 2013

[8] Goetz, C.: Entwicklung eines Wärmetauschers mit neuem Reinigungskonzept, kompakter Bauform, flexibler Formgebung und verbesserter Akustik auf Basis getufteter Strukturen. Schlussbericht IGF 20540. Aachen 2022.

[9] Goetz, C.: Textiles Bogensieb – Filtersystem zur Feststoffabscheidung aus Abwasserströmen mit wartungsarmem Reinigungskonzept auf Basis strukturierter Poltextilien mit definiertem Abscheideverhalten. In: TFI-Schriftenreihe 121 (2022).

[10] Seifert, I.; Bürger, M.; Wangler, L.; Christmann-Budian, S.; Rohde, M.; Gabriel, P.; Zinke, G.: Potenziale der Künstlichen Intelligenz im produzierenden Gewerbe in Deutschland. 2018.