Manufacturing Execution

Systeme zur Datengenerierung

bei taktorientierter Produktionssteuerungs-

systematik

Durch historisch gewachsene Strukturen in Industrieunternehmen ergibt sich oftmals ein hoher Grad an Intransparenz und Komplexität. Gründe hierfür sind zum Teil in heterogenen Prozessen und IT-Tools zu sehen. Eine taktorientierte Ausrichtung der Projektsteuerungssystematik stellt eine Möglichkeit zur Erzielung langfristiger Wettbewerbsvorteile dar. Durch den Einsatz eines prozessumfassenden Manufacturing Execution Systems (MES) können weitere Verbesserungspotenziale im Prozess identifiziert und realisiert werden. Die Ausrichtung einer Fertigung könnte in zwei Schritten erfolgen. Zunächst wird die Produktion auf Prozessebene taktorientiert strukturiert. Hiernach ist auf IT-Systemebene eine MES-Lösung als Unterstützungstool zu implementieren.

Die praktischen Erfahrungen aus industriellen Projekten zeigen, dass Industrieunternehmen oftmals eine Produktionssteuerungssystematik verfolgen, die durch eine starke Heterogenität und fehlende Durchgängigkeit im Hinblick auf Prozesse und verwendete IT-Tools gekennzeichnet ist. Intransparente Prozesse und Datenhaltung sowie hohe Fehleranfälligkeit eingesetzter Systeme, die oft als Insellösungen existieren, stellen negative Folgen dar. Durch fehlende Datentransparenz und Datendurchgängigkeit können häufig die vorhandenen Optimierungspotenziale nicht erkannt werden. Die Identifikation möglicher prozessualer und struktureller Verbesserungen kann mit hohem, teilweise manuellem Analyseaufwand erfolgen.

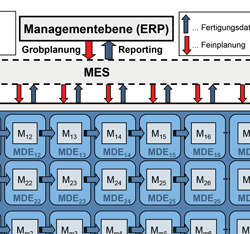

Bild 1: Auswahl von Ansätzen zur Produktionssteuerung [1-2].

Sollen die Schwachstellen schnell identifizierbar sein und daraus resultierende Potenziale gehoben werden, wird eine durchdachte, funktionierende und in einer durchgängigen IT-Lösung abgebildete Produktionssteuerungssystematik vorausgesetzt.

Überblick über Konzepte zur Produktionssteuerung

In vielen Unternehmen stellt sich die Frage nach einem einfachen und wirkungsvollen Konzept zur Steuerung und Verwaltung von Produktionsaufträgen. Es wird nach IT-Lösungen gesucht, die den hohen Komplexitätsgrad beherrschen und die durch ein Unternehmen verfolgte Steuerungssystematik unterstützen. In der wissenschaftlichen Literatur werden verschiedene Ansätze zur Produktionssteuerung beschrieben, die von Unternehmen adaptiert werden können. Manufacturing Resource Planning, Produzieren im Takt, Belastungsorientierte Auftragsfreigabe und Optimized Production Technology zählen in diesem Zusammenhang zu den meistgenannten Konzepten [1].

Die Auswahl einer Steuerungssystematik hängt von dem Unternehmenstyp ab und kann anhand der Fertigungsart und des herrschenden Fertigungsprinzips getroffen werden (Bild 1). Wird die grundlegende Systematik festgelegt, kann in einem weiteren Schritt eine entsprechende systemische Lösung gesucht werden.

Der Vorläufer der gegenwärtig eingesetzten Konzepte war der hierarchisch-sequenzielle Ansatz zur Produktionssteuerung, der die Ausgangsbasis zur Gestaltung weiterer Konzepte darstellte. Der hierarchisch-sequenzielle Ansatz war durch eine hierarchische Stufenorientierung geprägt. Die Planungsergebnisse einer Stufe wurden als feste Eingangsbasis der folgenden Planungs- und Steuerungsstufe betrachtet. Alle Aufgabenbereiche wurden sukzessiv und voneinander isoliert abgearbeitet [3]. Im Rahmen der praktischen Anwendung der hierarchisch-sequenziellen Projektsteuerungssystematik konnten Potenziale zur Weiterentwicklung des Modells identifiziert werden [4]. Es handelte sich in diesem Zusammenhang insbesondere um folgende Anpassungen in der Systematik:

- Schaffen von Möglichkeiten zu Anpassungsplanungen.

- Vollständige Verarbeitung von Produktionsstörungen. Diese können wegen des einseitig gerichteten Informationsflusses nur bedingt verarbeitet werden.

- Berücksichtigung aktueller Informationen über die tatsächlich realisierten Produktionsprozesse in jeder Planungsperiode der Realplanung [4].

Aus den identifizierten Entwicklungspotenzialen des hierarchisch-sequenziellen Modells ist das Manufacturing Resource Planning II-Konzept (MRP II) hervorgegangen. Die Steuerungsgrundlage bildet ein hierarchisches, rückwärts terminierendes Sukzessivplanungskonzept, bei dem das Unternehmen in mehrere Produktionsplanungs- und Produktionssteuerungsebenen, wie zum Beispiel Produkt-, Baugruppen-, Auftrags- und Arbeitsvorgangsebene, eingeteilt wird. Die Ergebnisse einer Produktionsplanungsebene bilden die Vorgabe für die nächste Ebene. Innerhalb der Ebenen werden einzelne Module, wie beispielsweise Geschäfts-, Absatz-, Lager- und Ressourcenplanung gebildet, zwischen welchen, im Gegensatz zum ursprünglichen Konzept, Rückkopplungen Berücksichtigung finden [2]. Eine zusätzliche Integration der operativen Planung in die strategische Planung ermöglicht eine Abstimmung der Produktionsplanung mit der Geschäfts-, Absatz- und Finanzplanung. Ein verfeinerter Realisierungsplan kann nur dann erstellt werden, wenn sich die strategische und operative Planung konsistent vereinbaren lassen. Das MRP II-Konzept wird als eine ganzheitliche Systematik verstanden, da alle Planungs- und Steuerungsaufgaben erfüllt werden können.

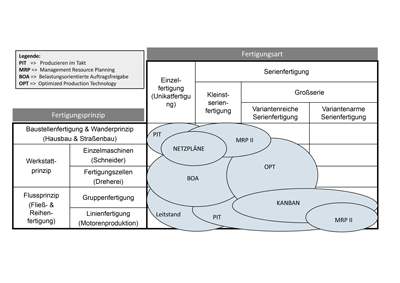

Bild 2: Darstellung von ausgewählten Ansätzen zu Produktionssteuerung.

Neben dem klassischen MRP II-Modell zur Produktionsplanung- und -steuerung existiert eine Reihe von Modellen, die sich auf einzelne Aufgabenbereiche der Steuerung spezialisieren und als fokussierende Konzepte bezeichnet werden. Das Bild 2 stellt eine Auswahl von solchen Steuerungsmodellen inkl. kurzer Beschreibung dar.

Produktionssteuerung nach dem Taktprinzip

Während Mitte der achtziger Jahre in Europa und USA hierarchisch-sequentielle und MRP II Modelle angewandt wurden, entwickelten sich in Japan Strategien und Methoden zur schlanken Produktionssteuerung. Ein Vorreiter war insbesondere Toyota. Die Steuerungssystematik basiert auf dem Prinzip der ziehenden Produktion und wurde im Toyota-Produktionssystem beschrieben [5]. Der Prozess lässt sich durch kaskadenförmige Produktions- und Auslieferungsanweisungen von den nachgelagerten zu den vorgelagerten Arbeitstationen beschreiben. Auf einer vorgelagerten Station wird nichts hergestellt, bis der nachgelagerte Kunde einen Bedarf meldet.

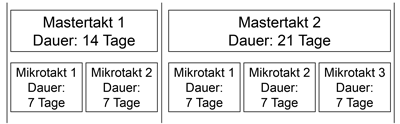

Das Gerüst der Steuerungssystematik nach dem Toyota-Konzept bildet das Taktprinzip. Der gesamte Produktionsprozess kann in der Regel in mehrere, zeitlich gleich dauernde Mastertakte geteilt werden. Einzelne Mastertakte bilden die Projektabschnitte ab. Soll beispielsweise ein Solarmodul gefertigt werden, kann der Produktionsprozess „Herstellung eines Solarmoduls“ aus zwei Projektabschnitten gebildet und in folgende Mastertakte geteilt werden:

- Mastertakt 1: Zellfertigung (Taktdauer: 14 Tage),

- Matertakt 2: Modulfertigung (Taktdauer: 21 Tage).

Jeder Mastertakt besteht aus mehreren Mikrotakten, die die eigentliche Prozessreihenfolge innerhalb eines Projektabschnitts abbilden. Innerhalb des Mastertakts 1 (Zellfertigung) können beispielsweise folgende Mikrotakte exis-

tieren: Beschichten und Qualitätskontrolle. Mastertakt 2 (Modulfertigung) kann drei Mikrotakte beinhalten: Glassscheiben zuschneiden, Laminieren und Rahmen anbringen.

Die Anzahl der Mastertakte kann in der Regel der Anzahl der Projektabschnitte entsprechen. Die Menge der im jeweiligen Mastertakt befindlichen Mikrotakte sind von den durchzuführenden Tätigkeiten im definierten Projektabschnitt abhängig. Die Festlegung der Mikrotakte erfolgt unter zwei Prämissen:

- die Summe aller Mikrotakt-Zeiten überschreitet nicht die zeitliche Dauer des Mastertakts,

- die zeitliche Dauer jedes einzelnen Mikrotakts in einem Projekt bleibt konstant.

Gleich dauernde Mikrotakte bilden eine zeitliche Untereinheit des Mastertakts ab. So finden alle Aktivitäten in einem gemeinsamen Rhythmus statt (Bild 3). Die Tätigkeiten innerhalb eines Mastertakts können je nach Prozess entweder sequentiell oder parallel abgearbeitet werden.

Die Ausführung einzelner Aufgaben auf der Master- und Mikrotaktebene kann nicht nur zeitlich, sondern auch örtlich getrennt werden. Die Aufgaben im Mikrotakt 1 werden beispielsweise am Arbeitsplatz 1 bearbeitet. Zur Durchführung der Aufgaben im Mikrotakt 2 wird der Arbeitsplatz gewechselt. Die Ortsveränderung zwischen den Master- und/oder Mikrotakten ist zur Implementierung des Fluss- oder Baustellenprinzips erforderlich. Durch eine zusätzliche Einführung des Fluss- oder Baustellenprinzips kann das Taktkonzept effizienter und kontrollierbarer realisiert werden.

Bild 3: Bildung der Master- und Mikrotakte.

Beim Fließprinzip bewegt sich das Produkt, die Mitarbeiter besitzen einen konstanten Arbeitsplatz. Einzelne Komponenten durchlaufen unterschiedliche Maschinen in gleicher Taktzeit. Die Herstellung von Solarmodulen ist ein Beispiel für diese Vorgehensweise.

Beim Baustellenprinzip wird der gesamte Arbeitsinhalt an einem oder mehreren örtlich definierten Punkten, den Baustellen, erbracht. Wird die Arbeit innerhalb einer Baustelle abgeschlossen, kann derselbe Mitarbeiter die gleiche bzw. ähnliche Arbeit in der nächsten Baustelle ausführen. Innerhalb einer Baustelle können Arbeitsumfänge von mehr als einem Mikrotakt sequentiell oder parallel abgearbeitet werden. Die zeitliche und kapazitive Grenze kann nicht überschritten werden. Diese Systematik könnte beispielsweise bei der Flugzeugherstellung angewandt werden.

Die Steuerung eines Produktionsprozesses übernimmt der Mastertakt. Er definiert Haltepunkte im Prozess und ermöglicht eine Fortschrittskontrolle auf der Produktionsmanagement- sowie der Multiproduktionsmanagementebene. Die Mikrotaktsequenzen ermöglichen ein dezentrales Prozessmonitoring auf der kleinsten Planungs- und Steuerungsebene: auf der Ebene einzelner Tätigkeiten.

Erfahrungen aus der unternehmerischen Praxis zeigen, dass die taktorientierte Produktionsplanungs- und -steuerungssystematik durch eine hohe Transparenz innerhalb eines Produktionsprozesses zur Durchlaufzeitenreduzierung sowie zur Steigerung des Durchsatzfaktors führen kann. Oftmals fehlt es jedoch an verwertbaren, zahlenmäßigen Wirkungsnachweisen. Eine zusätzliche Anwendung von computergesteuerten Systemen, zur Erfassung und Generierung von Fertigungsdaten, könnte das Betriebsergebnis dokumentieren und zusätzlich steigern [6]. Eine Möglichkeit ist der Einsatz von MES-Lösungen.

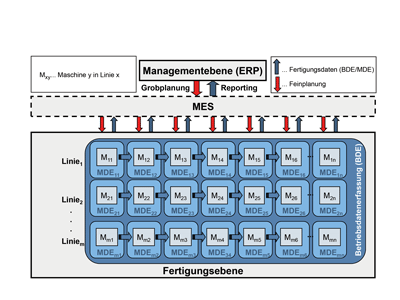

Einsatz von Manufacturing Execution Systemen (MES) zur Generierung von Daten

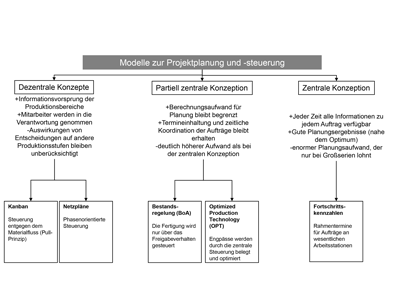

In der Großserienfertigung mit nur wenig variierenden, modularen Produktionsaufträgen sind erfolgsrelevante Kennzahlen zur internen Leistungsmessung, wie z.B. Plan-Ist-Abweichungen, Durchlaufzeiten, Termintreue, Ausschussraten, Maschinenauslastungsgrade und -ausfallhäufigkeiten, unabdingbar. Ein komplexer und in viele Takte zersplitterter Fertigungsprozess generiert umfangreiches Datenmaterial, welches einer Erfassung und einer Verknüpfung zu den Kennzahlen bedarf. IT-Lösungen nach dem Konzept eines Enterprise Ressource Planning (ERP) Systems führen jedoch nicht zu den gewünschten Ergebnissen [7]. Zwar werden durch den Abgleich von geplantem und tatsächlich erbrachtem Fertigungsoutput Kennzahlen gebildet. Allerdings genügen Kennzahlen allgemeiner Art oftmals nicht, um Schwachstellen in den Takten des Fertigungsprozesses zu identifizieren und den Prozess optimieren zu können. MES-Systeme mit einer Betriebs- und Maschinendatenerfassung (BDE/MDE) können die Transparenz erhöhen [8]. Das Leistungsportfolio eines MES geht über ein bloßes „Datensammeln“ hinaus. Die erfassten Daten der einzelnen BDE/MDE-Komponenten werden zum einen in verdichteter und aufbereiteter Form an das darüber liegende ERP-System übergeben (Bild 4). Zum anderen nutzt das MES diese Daten selbst, um im Falle von Abweichungen in Echtzeit in den Fertigungsprozess einzugreifen. Abweichungen können zum Beispiel hinsichtlich der Qualität auf Produktebene sowie auf Anlagenebene in Form von Maschinenausfällen auftreten. Ohne ein leistungsfähiges MES-System würden, bei Qualitätsabweichungen, unnötige Ausschussmengen produziert werden bzw. könnte, im Fall von längeren Stillständen, der Liefertermin gefährdet sein. Durch die MES-charakteristische reaktive Feinplanung werden Produktionsaufträge innerhalb der Fertigungslinien bei Ausfall oder Wartung einer Anlage auf Anlagen anderer Linien umgeplant und somit eine rechtzeitige Fertigstellung des betreffenden Kundenauftrags zum Liefertermin gewährleistet.

Neben einer Erhöhung der Transparenz und Liefertreue sowie der Beherrschung von umfangreichen Produktionsdaten ergeben sich durch den Einsatz eines MES-Systems noch weitere Potenziale zur Produktivitätssteigerung. Dem MES-Benutzer werden Art und Grund von auftretenden Störungen der Produktionsanlagen geliefert, sodass ein sofortiges und gezieltes Eingreifen möglich ist. Dies führt zu einer Reduktion der Stillstands- und Rüstzeiten [9]. Der Fertigungsprozess wird durch das MES kontrolliert. Das MES verknüpft die produzierenden Einheiten zu einem Gesamtprozess und überwacht die Einhaltung der diesem Prozess zugrunde liegenden Vorgaben hinsichtlich des Einsatzes von Produktionsmitteln sowie Menge und Qualität der Zwischen- und Endprodukte. Ohne MES würden derartige Ansatzpunkte zur Optimierung der Produktion verborgen bzw. unausgeschöpft bleiben.

Bild 4: MES als Bindeglied zwischen Fertigungs- und Managementebene.

Bei der Auswahl eines MES-Systems sieht sich das Unternehmen einer Vielzahl an Anbietern gegenüber [10]. Zur Entscheidungsfindung, welcher Anbieter sich zur Erreichung der gesetzten Ziele am besten eignet, sollten zum einen der Erfüllungsgrad der Anforderungen aus dem Lastenheft des Unternehmens herangezogen werden. Zum anderen werden Parameter der Systeme aufgenommen und bewertet. Allgemeine Parameter umfassen beispielsweise den Standort des Anbieters des entsprechenden Systems, die Kommunikation mit über- und untergeordneten Schnittstellen, z.B. des ERP-Systems oder der Maschinensoftware, oder der Umfang des angebotenen Update-Services. Nicht zuletzt spielt der Kostenfaktor bei der Auswahl eines MES-Pakets eine Rolle. Dieser lässt sich zur detaillierten Betrachtung in Software- und Integrationskosten weiter untergliedern.

Vorgehen bei der Auswahl und Einführung einer MES-Lösung

Bei der Auswahl des Systems hat sich in der Praxis ein zweistufiger Auswahlprozess bewährt. In der ersten Stufe werden die Anbieter anhand der Anforderungen und allgemeinen Parameter gegeneinander abgewogen. In der zweiten Stufe wird eine Konkretisierung mittels Workshops vorgenommen. Die Workshops dienen dem Abgleich der Erwartungen an das MES seitens des Unternehmens und der Präzisierung der geforderten Leistung gegenüber dem MES-Anbieter. Die Auswahl der MES-Funktionalitäten sollte sich an den Bedürfnissen der Fertigung orientieren. Ein MES sollte solche Funktionen beinhalten, solche Daten aufnehmen und auswerten, welche zur Produktion und für das Management der Fertigung unmittelbar benötigt werden. Auf ein Mindestmaß reduzierte Funktionalitäten tragen zur Bedienerfreundlichkeit des MES bei. Die Spiegelung der realen Fertigungstakte in der grafischen Benutzeroberfläche des MES und die Visualisierung der durch das MES erzeugten Informationen mittels Andon-Tafeln im unmittelbaren Fertigungsbereich leisten einen positiven Beitrag zur Transparenz der Fertigung.

Die Einführung des gewählten Sys-tems sollte im Idealfall zusammen mit dem Aufbau der Produktionslinien erfolgen. Das MES wächst in die Strukturen der Fertigung hinein und übernimmt die zukünftigen Aufgaben Schritt für Schritt. Für Produktionsbetriebe, unabhängig von der Existenz mehrerer Produktionslinien, sind Anlaufstrategien (GoLive-Strategien) gegliedert nach Produkten und Bereichen als klassisch anzusehen. Es wird zwischen einer ganzheitlichen Einführung, der so genannten Big-Bang-Strategie, und der partiellen Integration unterschieden.

Die partielle Integration sieht die Einführung der MES-Lösung in mehreren Stufen vor. Dabei gliedert sich diese Form der Integration nach Produkten oder Bereichen. Werden zuerst alle Produkte eines Bereichs betrachtet, erfolgt eine vertikale Integration. Werden alle Bereiche eines Produkts betrachtet, erfolgt eine horizontale Integration [11]. Am Beispiel der Solarmodulfertigung sind unterschiedliche Modulgrößen als Produkte und die beiden Mastertakte Zell- und Modulfertigung sowie das Lager oder zugehörige Labore als Bereiche einzustufen. Die vertikale Integration wäre in diesem Falle zu bevorzugen, da eine

schmale Produktpalette vorliegt. Es empfiehlt sich zunächst eine Integration der MES-Lösung für alle Produkte im Bereich Zell- und Modulfertigung. In der zweiten Ausbaustufe könnten der Lagerbereich und die Laborbereiche an das MES angeschlossen werden. Die Gliederung der Integrationsstufen im klassischen Anlauf- bzw. GoLive-Konzept kann um Linien bzw. Takte erweitert werden. Werden die einzelnen Produktionslinien nicht gleichzeitig in Betrieb genommen, bietet sich an, das neue MES-System zunächst an einer Linie zu testen und zu konfigurieren. Bei dieser Vorgehensweise werden Fehlerquellen, zusätzliche Funktionalitäten und mögliche Verbesserungspotenziale in einem frühen Stadium erkannt und direkt umgesetzt. Die optimierte Struktur des MES wird schließlich auf die folgenden Linien übertragen. In einer taktorientierten Fertigung ist die Integration auf Mastertaktebene als sinnvoll anzusehen. In einem ersten Schritt erfolgt die Umsetzung des MES innerhalb des Mastertakte 1 - Zellfertigung. Anschließend findet die systemseitige Anbindung des Mastertakts 2 – Modulfertigung statt. Auch bei diesem Ansatz fließen die Verbesserungspotenziale, welche bei der MES-Integration in den ersten Mastertakt identifiziert wurden, in die Umsetzung des MES in den darauf folgenden Takt ein.

In der Praxis wird das System oftmals zeitlich nach dem Produktionsstart eingeführt, sodass das MES in eine bereits bestehende Daten- und Fertigungsstruktur hineinwachsen muss. Insbesondere die Übernahme von Datenmaterial in Form von manuell erstellten Listen oder Alt-Systemen können die Einführungszeit um mehrere Wochen verlängern. Zudem zeigen Erfahrungen aus der Praxis, dass zur Einbindung des Systems in die Fertigungsstruktur nach dem Start-of-Production oftmals Produktionsstillstände sowie eine hohe Bindung personeller Kapazitäten zur Definition der zu importierenden Daten notwendig sind.

Ungeachtet der Datenvielfalt hat sich die mehrstufige Umsetzung des Systems auch bei MES-Einführungen während des laufenden Produktionsbetriebs durchgesetzt. Die MES-Funktionalitäten werden nach Grundfunktionalitäten und Erweiterungsbausteinen kategorisiert [7]. Im ersten Umsetzungsschritt erfolgt die Einführung von Grundfunktionen, welche die Struktur des zukünftigen MES widerspiegeln. Grundfunktionen sind beispielsweise die Erfassung der Maschinenstillstände und Fertigmeldungen der Anlagen als MDE-Komponenten. Weiterhin sind Bestandteile der BDE, z.B. Auftragsdatenerfassung und –verfolgung, Materialmanagement grundlegend für den Fertigungsanlauf. Erst wenn diese Funktionen erfolgreich in die Fertigung integriert wurden, können diese um zusätzliche Funktionen, wie die Feinplanung im Fertigungsleitstand oder die Berichterstattung (Reporting) erweitert werden. Durch diese Vorgehensweise werden längere Beeinträchtigungen des Produktionsbetriebs vermieden. Durch den zweistufigen Integrationsprozess können bereits nach kurzer Projektdauer die eingebundenen Fertigungseinheiten mit den MES-Grundfunktionalitäten produktiv gesetzt werden.

Zusammenfassung

Transparente Prozesse sowie durchgängige Datenhaltung stellen die Voraussetzungen zur schnellen Identifikation von Verbesserungspotenzialen innerhalb betrieblicher Strukturen dar. Eine Steuerung der Prozesse nach dem Taktprinzip leistet einen Beitrag zur Erhöhung der Transparenz sowie zur Steigerung der Effektivität. Kennzahlen zur Bewertung des Produktionsprozesses können durch den Einsatz von MES-Lösungen generiert werden. Neben der taktorientierten Ausrichtung von Prozessen ermöglicht die Einführung eines MES weitere Potenziale zur Prozessoptimierung anhand von komprimiertem und visualisiertem Datenmaterial zu erkennen.

Schlüsselwörter:

Lean Production, Manufacturing Execution System (MES), Transparente Fertigung, Schwachstellenanalytik, TaktorientierungLiteratur:

[1] Jodlbauer, H.: Produktionsoptimierung. Wertschaffende sowie kundenorientierte Planung und Steuerung. Wien New York 2007.

[2] Luczak, H.; Eversheim, W.; Schotten, M.: Produktionsplanung und –steuerung. Grundlagen, Gestaltung und Konzepte. Berlin Heidelberg 1998.

[3] Kurbel, K.: Produktionsplanung und –steuerung im Enterprise Resource Planing und Supply Chain Management. München Wien 2005.

[4] Zalewski, S.; Hohman, S.; Hügens, T.: Produktionsplanungs- und –steuerungssysteme. Konzepte und exemplarische Implementierungen mithilfe von SAP R/3. München 2008.

[5] Ohno, T.: Das Toyota-Produktionssystem. Frankfurt New York 1993.

[6] Marczinski, G.: Lean Production 2.0. In: ZWF – Zeitschrift für wirtschaftlichen Fabrikbetrieb 103 (2008) 11, S. 804-808.

[7] McClellan, M.: Applying Manufacturing Execution Systems. Boca Raton Falls Church 1997.

[8] Peßl, E.: ERP- und MES-Systeme – Einsatz in der Produktionsplanung und –steuerung. In: ZWF – Zeitschrift für wirtschaftlichen Fabrikbetrieb 103 (2008) 4, S. 271-275.

[9] Franke, E.; Sellmann, W.: Manufacturing Execution System fürs Produktionscontrolling. In: QZ – Qualität und Zuverlässigkeit 53 (2008) 4, S. 142-144.

[10] Borowski, E.; Kleinert, A., Sontow, K.: Erfolgsfaktor Data Management: Unternehmensprozesse im Kern optimieren. In: Industrial Engineering 61 (2008) 4, S. 8-17.

[11] Kletti, J.: Konzeption und Einführung von MES-Systemen. Berlin Heidelberg 2007.